Computer Aided Engineering

Unter Einsatz modernster Softwarelösungen entwickeln wir für Sie virtuelle Bauteile und sichern diese für Sie ab.

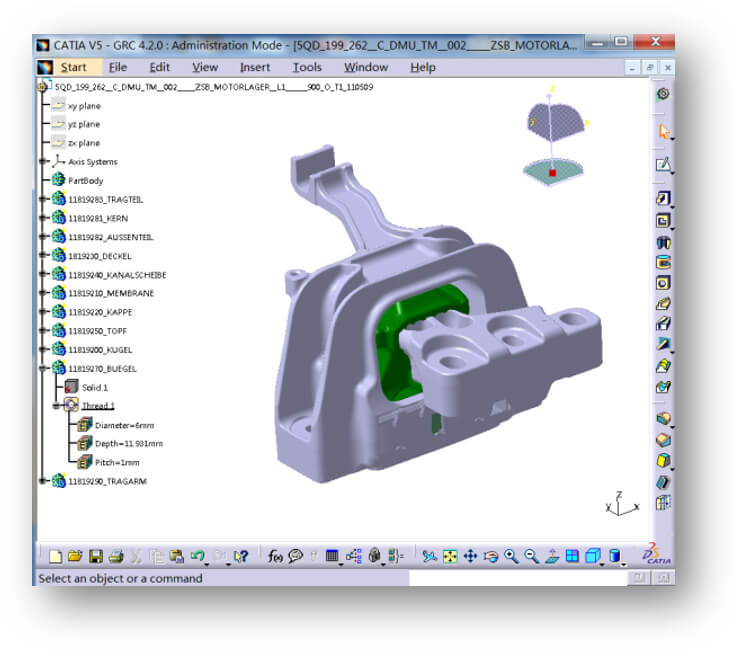

CAD

NBJX arbeitet zur nahtlosen Kompatibilität mit den Herstellern auf den Gängigen CAD Programmen der Branche. Wir halten aktuell 11 Workstations für CATIA , sowie 3 weitere für NX bereit, um schnell und Fehlerunanfällig mit den Daten weiterer Unternehmen zu arbeiten.

Einheitliche Maße sind für moderne Fahrzeugbauteile selbstverständlich. Möglichst geringe Abweichungen bei niedrigen Toleranzen zeugen von hoher Qualität: Ein selbstverständliches Qualitätsmerkmal, welches immer höheren Anforderungen gegenübersteht. Das Zulassen möglichst großer Einzelteiltoleranzen in der Entwicklungsphase bei gleichzeitiger Einhaltung der geometrischen Zielvorgaben ist das primäre Ziel.

Für die Kunden-Aufgabenstellungen bietet NBJX unter anderem folgende Leistungen an:

- Definition, Dokumentation und Visualisierung von geometrischen Zielvorgaben

- Entwicklungsschnittstellen

- Darstellung von Steifigkeits- und Funktionsanforderungen

- Festlegung von Referenz-Punktsystemen (RPS) und Dokumentation

- Erstellung von Spann- und Fixierkonzepten

- Durchführung von dreidimensionalen Toleranzberechnungen/-simulationen

- Toleranzanalysen zum Aufspüren von Toleranztreibern und zur gezielten Produkt- und Prozessoptimierung während der Entwicklung und auch in der Serie

- Festlegung von Messpunkten

- Tolerierung von Bauteilen

Fragen Sie nach:

nbjx Europe

+49 811 998 535 0

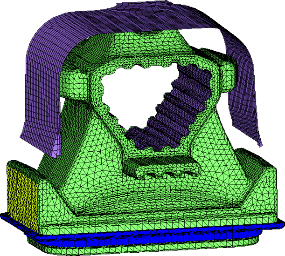

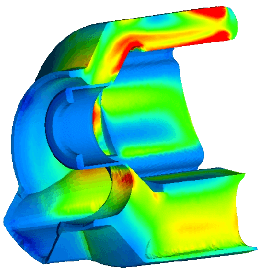

FEM & Simulation

Finite-Elemente-Analyse

Quasi-statische Deformation

Dehnungs- & Stressanalyse

Analyse des linearen und nicht-linearen Materialverhaltens

Dynamische Charakterisierung

Eigenfrequenzermittlung und Resonanzverhalten

Lebensdauer- & Festigkeitsevaluation

Festigkeitsanalyse anhand von fahrbahninduzierten Anregungen

Statische Deformation

Dehnungsanalyse und Analyse von linearem und nichtlinearem Materialverhalten

Dynamische Charakterisierung

Eigenfrequenzanalyse und Resonanzverhalten

Lebensdauer- und Festigkeits- evaluation

Analyse mit Straßensignalen

Entwicklungswerkzeuge und -methoden

Bauteildesign

Nach der Analyse und Definition der Komponentenspezifikationen und -anforderungen wie Bauraum und Montagepunkte, Dauerhaltbarkeitsanforderung, die statischen und dynamischen Lasten, erstellen wir das Bauteildesign unter Zuhilfenahme computergestützter Entwicklungstools.

Protoypen

Durch die Finite-Element-Analyse wird die Anzahl an physischen und experimentellen Analysen an Prototypen reduziert, da in der Komponentenauslegung bereits frühzeitig ein optimales Design entwickelt wird. Dabei profitieren wir von unserem global agierenden Entwicklungsteam mit mehr als 30 Jahren Entwicklungs-Erfahrung im Automobilsektor. Globale Vorhersagemethoden über firmeneigene Simulationstools und globale Firmen-Standards für CAD- und Konstruktionszeichnungen sichern dabei bereits in der frühen Entwicklungsphase ein hohes Qualitätsniveau.

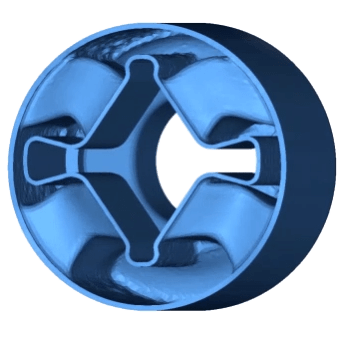

Chemische Expertise

Unsere langjähriges und umfassendes Expertenwissen im Bereich Materialentwicklung stellt die Grundlage für das generelle Verständnis des chemischen und physischen Verhaltens unserer Komponentenstrukturen. Um die jeweiligen NVH-Anforderungen unserer Kunden hinsichtlich Lebensdauer und dynamischem Schwingverhalten zu optimieren, greifen wir auf eine Vielzahl von Elastomermischungen zurück. Ob Naturkautschuk oder temperaturresistenter Ethylen-Propylen-Dien-Kautschuk (EPDM), wir bieten prozessstabile und zuverlässige Materialien, um Geräusche und Vibrationen zu verringern. Die Materialien unserer Mischungsfamilien werden in unseren Laboren auf ihre rheologischen Eigenschaften und auch auf ihre Reaktionskinetik getestet, um anschließend für die Industrialisierung skaliert zu werden. Dabei sind wir ein zuverlässiger Partner zur Bereitstellung der richtigen Materialmischung und besitzen das Know-how, um die dazugehörigen Fertigungsprozesse wie z. B. Vulkanisierungs- und Haftungseigenschaften, Gummi- und Silikoneinspritzverhalten abzustimmen.

Simulation

Auf dem Weg zur Serienproduktion verwenden wir computergestützte Entwicklungsinstrumente (CAE), um die Komponenten in der jeweiligen Entwicklungsphase auf Komponenten- oder Subsystemebene zu analysieren und zu validieren. So kann die Leistung der einzelnen Komponente über ihre gesamte Lebensdauer hinweg präzise für alle Antriebskonzepte prognostiziert werden. Dabei setzen wir die CAD-Systeme CATIA der Fa. Dassault und Siemens NX ein. Zur Simulation werden neben ABAQUS auch eigens entwickelte Simulationswerkzeuge und –programme eingesetzt. Nachdem wir das Bauteildesign mittels CAE erstellt und optimiert und die richtige Elastomermischung definiert haben, werden zur Validierung vor der Serienproduktion Prototypen unserer Komponenten angefertigt. Über die Rückkopplung der experimentellen Validierung der Prototypen an die Simulation stellen wir sicher, dass unsere Simulationsqualität stetig auf dem hohen Level sichergestellt wird.